一、风电齿轮的应用场景(核心:风力发电机传动系统)

风电齿轮加工是风力发电机的“动力核心传动部件”,核心作用是将风轮的低转速(约10-30rpm)提升至发电机所需的高转速(1500-3000rpm),同时传递巨大扭矩(MW级风机可达数万N・m),几乎所有并网型风力发电机(陆上/海上)都离不开它。具体应用集中在:

1.核心应用:风力发电机的增速齿轮箱

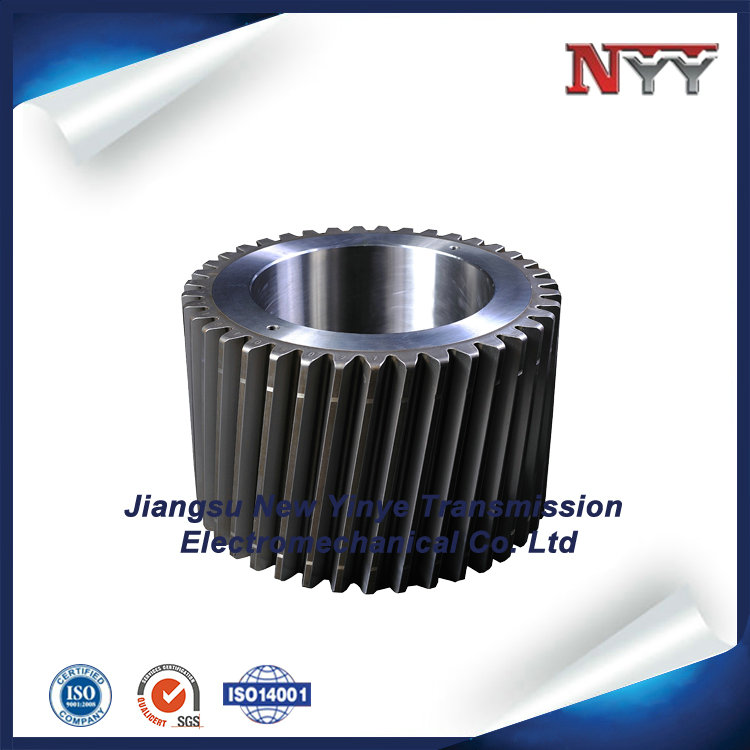

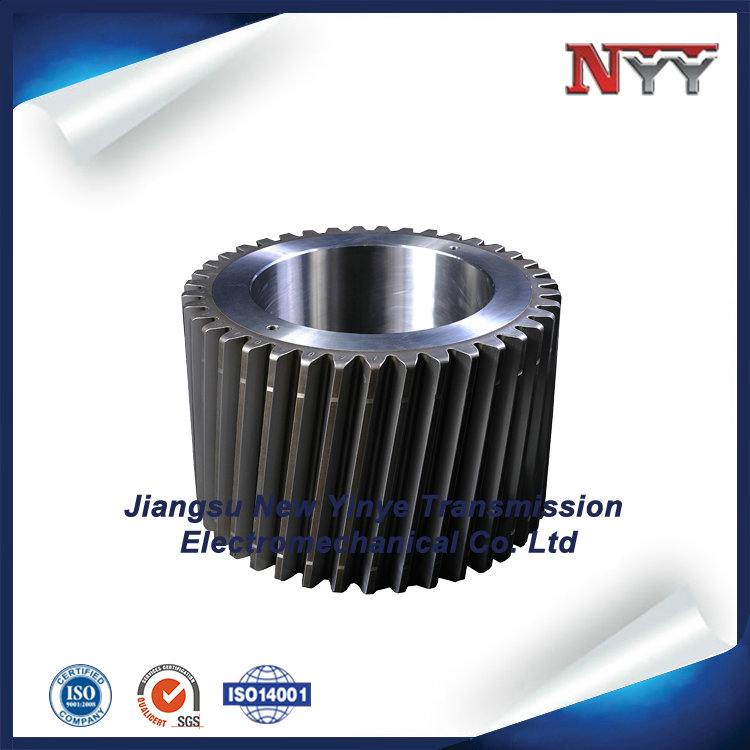

这是风电齿轮主要的应用场景,齿轮箱是风机“机舱”内的核心部件,风电齿轮作为齿轮箱的核心传动单元,按风机类型细分:

陆上风机:1.5MW、2MW、3MW主流机型,齿轮箱内包含高速轴齿轮、低速轴齿轮、行星轮、内齿圈等(均属于风电齿轮),适配陆地复杂地形(如山地、平原)的风速波动;

海上风机:5MW及以上大功率机型(如10MW、15MW),齿轮需适配海洋高湿度、高盐雾、强腐蚀环境,且要求更高的可靠性(海上运维成本,设计寿命≥25年);

双馈式风机:占风机市场的70%以上,齿轮箱为“行星+平行轴”结构,风电齿轮承担主要动力传递,是增速系统的核心;

半直驱风机:部分机型保留小型齿轮箱(增速比相对较低),风电齿轮仍用于优化转速匹配,兼顾传动效率与设备体积。

2.其他辅助应用

风机偏航系统:用于调整机舱朝向(对准风向)的减速齿轮,属于小型风电辅助齿轮;

风机变桨系统:控制风轮叶片角度的传动齿轮,需高精度、低噪音,保证叶片调节平稳。

应用核心要求

风电齿轮需满足“高承载、低噪音、、耐恶劣环境”:需承受风载荷波动带来的冲击扭矩,连续运行(年运行时间≥7000小时),且齿面需抗点蚀、抗胶合(重载啮合易产生的失效形式)。

二、风电齿轮的加工成型流程(按“毛坯→成品”,适配大功率、高精度需求)

风电齿轮多为中高强度合金结构钢(如20CrMnTiH、20CrNiMo、17CrNiMo6),精度等级5-7级(核心齿轮5-6级),加工流程复杂,核心是“保证齿形精度、提升性能”,主流流程如下:

1.毛坯制备(关键:保证材料致密性)

工艺方式:热模锻(主流),部分大功率齿轮采用“电渣重熔+模锻”(提升材料纯度,减少夹杂、疏松缺陷);

流程:钢锭加热至1100-1250℃→模具锻造→锻后热切边;

后续处理:

锻后热处理:正火+高温回火(消除锻造应力、细化晶粒,避免后续加工变形);

探伤检测:采用UT(超声波探伤)、MT(磁粉探伤)检测锻件内部和表面缺陷(如裂纹、夹杂),确保无影响强度的缺陷。

2.粗加工(余量,接近成品形状)

车削加工:数控车床/车铣复合中心加工:

加工基准面:精车端面、内孔(或轴径),保证端面与内孔(轴径)的垂直度≤0.005mm(基准精度直接影响齿形加工);

加工外形:车削齿轮外圆、轮毂、台阶等结构,预留齿形加工余量(3-5mm)和后续磨削余量(0.3-0.5mm)。

键槽/花键加工:

轮毂式齿轮:加工中心铣削键槽(或花键),保证键槽与内孔的对称度≤0.01mm;

轴类齿轮(如高速轴齿轮):车削花键(或滚铣花键),保证花键精度与轴径同轴度。

3.半精加工(齿形粗加工,预留磨削余量)

主流工艺:滚齿(外齿轮)、插齿(内齿圈/行星轮):

滚齿:数控滚齿机加工外齿轮齿形,通过滚刀与工件的展成运动,加工出近似齿形,预留磨削余量0.15-0.3mm;

插齿:插齿机加工内齿圈(风电齿轮箱的固定齿圈),适配内齿加工的空间限制,预留磨削余量0.2-0.35mm;

精度控制:半精加工后齿形精度达到8-9级,齿距累积误差≤0.03mm,为后续精磨奠定基础。

4.热处理(核心:提升强度与性)

风电齿轮经过“渗碳淬火+低温回火”处理,这是保证其、性能的关键:

渗碳处理:在可控气氛渗碳炉中,将工件加热至900-950℃,通入富碳气体(如气+空气),使碳原子渗入齿面(渗碳层深度1.5-3.0mm,根据齿轮尺寸和载荷调整);

淬火处理:渗碳后油冷/高压气冷淬火,使齿面硬度达到HRC60-64(保证性),心部硬度HRC30-45(保证韧性,抗冲击);

低温回火:180-220℃回火2-4小时,消除淬火应力,稳定组织,避免齿面开裂;

后续处理:

清洗:齿面残留的淬火油和杂质;

探伤:MT(磁粉探伤)检测齿面裂纹,UT检测内部组织;

校正:若变形超差,采用压力校正(或火焰校正),控制变形量≤0.1mm。

5.精加工(齿形磨削,保证终精度)

这是决定风电齿轮精度的核心工序,主流采用“磨齿”,部分高精度齿轮需额外珩齿:

磨齿加工:

设备:数控磨齿机(如蜗杆磨齿机、成形磨齿机);

工艺:通过砂轮与工件的展成运动,磨削齿面,修正半精加工的齿形误差:

外齿轮:蜗杆磨齿机磨削,齿形精度可达5-6级,齿面粗糙度Ra≤0.8μm;

内齿圈/行星轮:成形磨齿机/内齿磨齿机磨削,适配内齿空间限制,齿形精度6-7级;

冷却:磨削过程中持续喷射乳化液(或磨削液),冷却齿面、冲走磨屑,避免齿面烧伤(氧化变色)或裂纹。

珩齿(可选,高精度场景):

用珩磨轮与齿轮啮合旋转,对齿面进行抛光,降低齿面粗糙度至Ra≤0.4μm,修正微小齿形误差(如齿向鼓形),提升啮合平稳性,降低运行噪音。

6.终检验与收尾

精度检测:

齿形精度:齿轮测量中心检测齿形误差(f_Hα≤0.01mm)、齿向误差(f_Hβ≤0.01mm)、齿距累积误差(F_p≤0.02mm);

表面质量:粗糙度仪检测齿面Ra≤0.8μm,MT探伤复查齿面裂纹;

尺寸检测:检测内孔/轴径、齿顶圆直径、齿厚等关键尺寸,保证装配精度。

收尾处理:

清洗:超声波清洗齿面残留磨削液和磨屑;

去毛刺:工具(油石、毛刷)齿顶、齿根毛刺;

防锈处理:齿面涂防锈油(或磷化处理),尤其海上风机齿轮需额外做防腐涂层(如达克罗涂层);

动平衡(轴类齿轮):高速轴齿轮需做动平衡试验(平衡精度G2.5级以上),避免高速旋转时振动。

三、风电齿轮加工的核心技术要点

材料与热处理控制:渗碳层深度均匀性(误差≤0.2mm)、齿面硬度一致性(HRC波动≤2级),避免因热处理不均导致齿面早期失效;

齿形精度控制:磨齿时需修正“齿向鼓形”(齿面中间略凸),保证啮合时接触斑均匀分布(接触面积≥70%),降低局部应力集中;

设计:齿根圆角优化(增大圆角半径,减少应力集中)、齿面喷丸强化(部分机型采用),提升齿根抗弯曲疲劳强度;

环境适配:海上风机齿轮需做“盐雾试验”,保证耐腐蚀性,齿轮箱内齿轮需适配润滑油的兼容性(避免胶合失效)。

总结

风电齿轮的核心应用是“风力发电机增速齿轮箱”,是实现风能转化为电能的关键传动部件;其加工成型的核心逻辑是“毛坯+机加工+强化热处理+高精度磨齿”,每一步都围绕“高承载、、长寿命”展开,终满足风机20-25年的连续运行要求。