风电设备偏航齿轮是风电主机偏航系统的核心传动部件,需承受交变载荷、强冲击和户外恶劣环境,其加工成型工艺以高精度、高可靠性、高耐磨性为核心目标,主流分为整体式偏航齿轮和拼接式偏航齿轮两类,加工流程差异显著。具体如下:

一、偏航齿轮的核心特性与材质选择

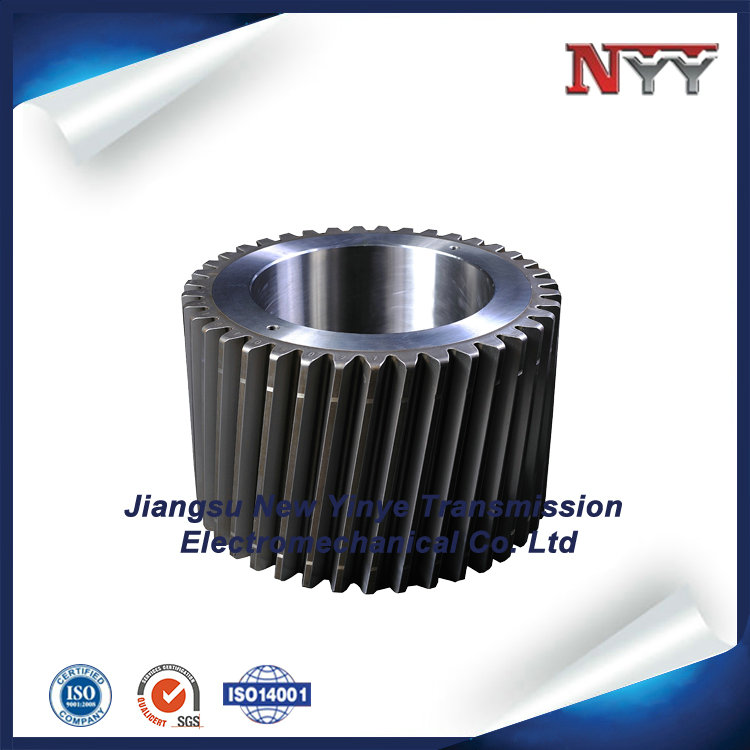

偏航齿轮多为环形齿轮(内齿圈或外齿圈),直径通常1.5-5m,模数8-30,齿面硬度要求HRC58-62,需具备优异的疲劳强度和耐磨性能。主流材质:20CrMnTi、42CrMo、17CrNiMo6(低碳合金结构钢),通过渗碳淬火提升齿面硬度,芯部保持韧性。

二、整体式偏航齿轮加工成型工艺(中小机型,直径≤3m)

整体式齿轮结构紧凑,无拼接焊缝,适用于2MW以下中小功率风电机组,加工流程如下:

毛坯锻造与热处理(核心基础)

锻造:采用模锻+环形轧制工艺,将钢锭加热至1200-1250℃,经锻压机镦粗、冲孔,再通过环形轧机轧制成环形毛坯,确保金属流线沿齿圈圆周分布,提升抗疲劳性能。

正火+回火:锻造后进行正火(920-950℃保温)+低温回火,消除锻造应力,细化晶粒,改善切削加工性能,硬度控制在HB180-220。

粗加工(去除大部分余量)

车削加工:在大型立式车床或卧式车床上,粗车外圆、内孔、端面和齿顶圆,预留精加工余量(2-5mm)。

钻孔攻丝:加工螺栓孔、定位孔,为后续装配做准备。

齿部加工(关键精度控制环节)

滚齿/插齿:采用大型数控滚齿机(针对外齿圈)或插齿机(针对内齿圈)进行粗滚齿/插齿,齿形预留0.3-0.5mm磨齿余量;滚齿时需严格控制齿向、齿距误差,精度等级初步达GB/T100958级。

齿端倒棱:对齿顶和齿根倒棱(0.5×45°),避免应力集中和尖角磨损。

渗碳淬火(提升表面硬度)

渗碳:将齿轮放入连续式渗碳炉,900-930℃保温,通入煤油或丙烷,使碳原子渗入齿面,渗碳层深度2.0-3.5mm(根据模数调整)。

淬火+低温回火:渗碳后油淬至室温,再经180-200℃低温回火,消除淬火应力,齿面硬度达HRC58-62,芯部硬度HRC30-40。

精加工(保障最终精度)

磨齿:采用数控成型磨齿机或蜗杆磨齿机,对齿面进行高精度磨削,修正淬火变形,齿形精度提升至GB/T100956-7级(风电行业核心要求),齿面粗糙度Ra≤0.8μm。

精车基准面:以磨齿后的齿圈为基准,精车安装端面和内孔,保证端面跳动≤0.05mm,满足装配同轴度要求。

探伤检测:对齿面和齿根进行磁粉探伤(MT)和超声波探伤(UT),排查裂纹、夹渣等缺陷。

三、拼接式偏航齿轮加工成型工艺(大功率机型,直径>3m)

大功率风电机组(3MW以上)的偏航齿轮直径大、重量大,整体锻造难度高、成本高,采用多段齿块拼接焊接工艺,流程如下:

齿块毛坯加工

按齿轮圆周分块(通常4-8块),每块齿块单独锻造、正火回火、粗车、粗滚齿,工艺同整体式齿轮的前4步。

齿块拼接面加工成坡口形状(如V型坡口),预留焊接余量。

齿块拼接与焊接

组对定位:在专用工装平台上,将齿块按圆周精度组对,用定位销固定,确保齿距累积误差符合要求。

焊接:采用埋弧焊或气体保护焊,多层多道焊接,控制焊接电流和层间温度(≤150℃),减少焊接变形;焊接后进行去应力退火(600-650℃保温),消除焊接应力。

整体精加工与检测

车削整形:对焊接后的环形齿轮整体精车外圆、内孔和端面,修正焊接变形。

磨齿:同整体式齿轮的磨齿工艺,需注意拼接处齿形的连续性,避免拼接缝影响传动精度。

焊缝探伤:对拼接焊缝进行100%超声波探伤和磁粉探伤,确保焊缝无缺陷。

四、关键工艺控制点

热处理变形控制:渗碳淬火后齿轮易出现齿向、齿形变形,需通过优化淬火冷却速度、采用等温淬火工艺,或预留足够磨齿余量来修正。

精度检测:全程采用三坐标测量仪、齿轮测量中心检测齿距、齿形、齿向误差,确保符合风电行业标准。

表面强化:部分高端机型会对齿面进行喷丸强化,提升齿根弯曲疲劳强度,延长齿轮使用寿命。